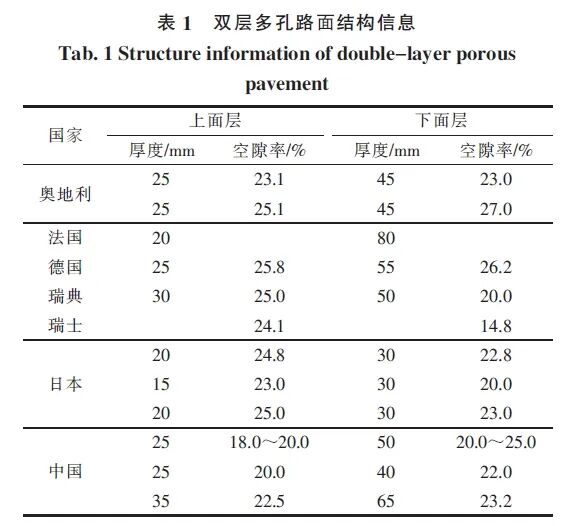

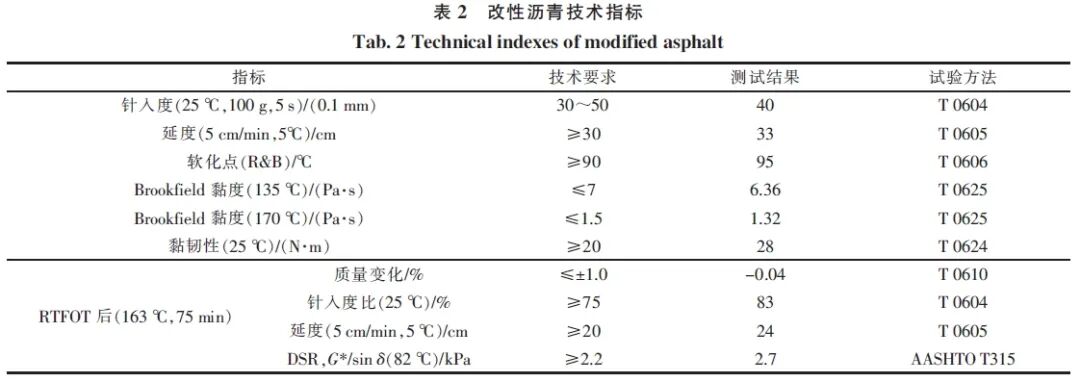

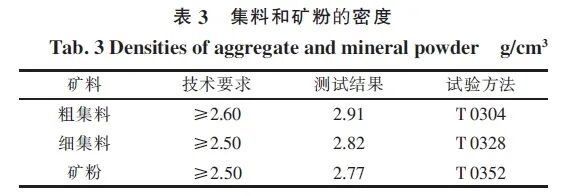

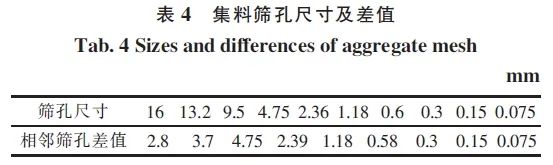

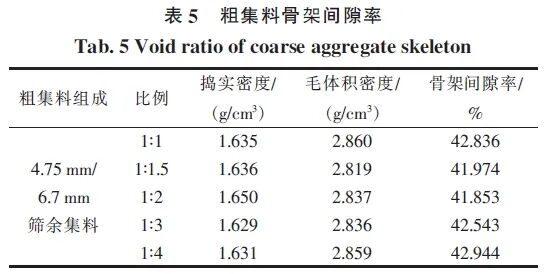

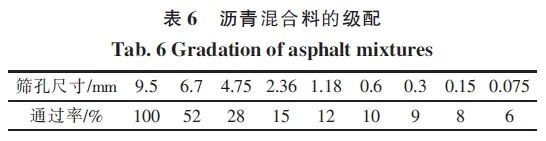

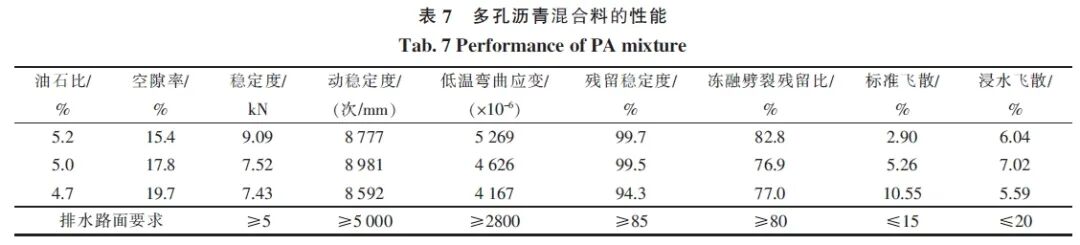

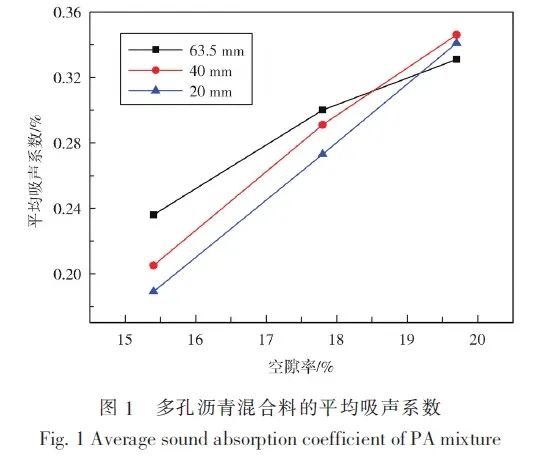

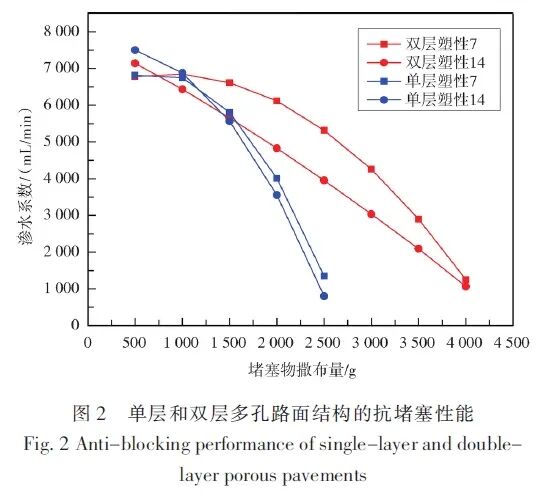

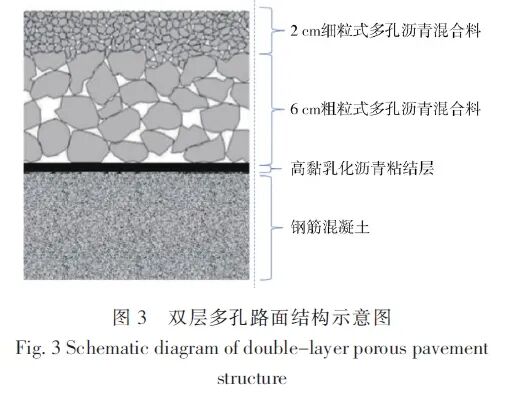

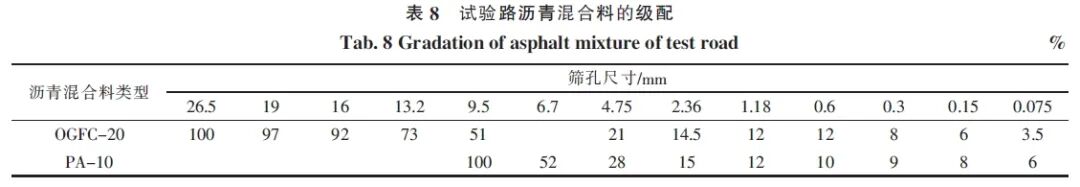

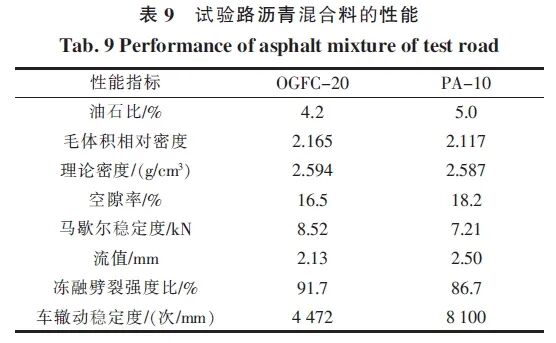

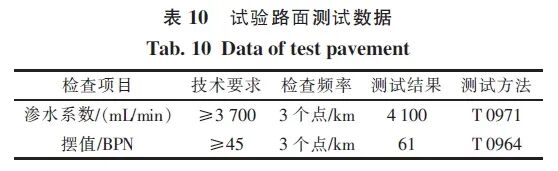

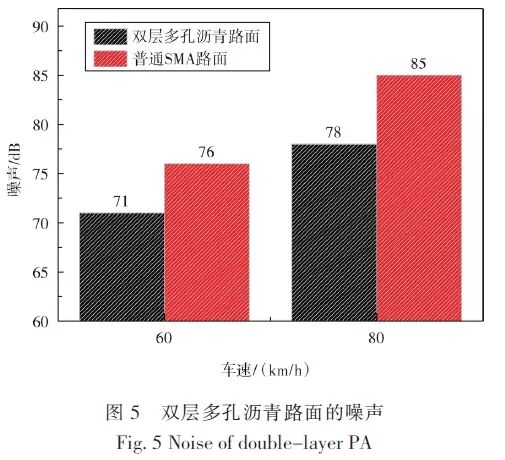

行業知識包 | 雙層多孔瀝青路面在城市特長隧道中的應用發表時間:2025-07-31 09:05 摘 要 為解決城市特長隧道通行空間噪聲水平高、駕乘人員通行體驗差及多孔瀝青混合料路面易堵塞的問題,提出采用雙層多孔瀝青路面結構,優化了小粒徑多孔瀝青混合料的級配,同時研究了多孔瀝青混合料的路用性能、吸聲降噪性能及抗阻塞性能,并鋪設了試驗路驗證其效果。結果表明,在常規篩網基礎上增加6.7mm篩網可有效控制小粒徑多孔瀝青混合料級配分布,便于形成良好的骨架;同時綜合考慮路用性能與降噪性能,確定了瀝青混合料空隙率為18%;此外,雙層多孔瀝青路面在防堵塞方面明顯優于單層多孔瀝青路面,試驗路降噪效果明顯,驗證了該路面結構的有效性及相關設計參數選擇的合理性,可為同類工程的修建提供借鑒與參考。 關鍵詞 雙層多孔瀝青路面 | 降噪 | 級配 | 抗堵塞 | 特長隧道 1、雙層多孔瀝青混凝土結構介紹 特長地下道路所處環境特殊,聲波在封閉空間內難以擴散,反射和混響導致噪聲較大,危害司乘人員身心健康[1]。大空隙瀝青混凝土具有排水、降噪等優點[2-4],但空隙一旦被塵土堵塞,排水、降噪功能均會大幅度衰減[5]。為了改善單層多孔瀝青混凝土風沙堵孔及降噪效果衰減過快的問題,歐洲國家率先開發了雙層多孔瀝青混凝土結構。20世紀90年代,荷蘭首先采用了雙層多孔路面結構,隨后法國、英國等國家也相繼采用了這種路面結構[6-8]。我國從21世紀初也開展了相關研究,并在京滬高速、廣吉高速和遂寧高速等路段修筑了試驗路[7-9]。雙層多孔路面結構上層一般為小粒徑多孔瀝青混凝土,下層為較大粒徑的多孔瀝青混凝土。小粒徑多孔瀝青混凝土孔隙小,可過濾路面大顆粒雜物,避免降噪路面整體空隙率下降過快,同時小粒徑多孔瀝青混凝土均勻細密的紋理使行車噪聲進一步降低。國內外雙層多孔路面結構信息統計見表1。  由表1可以看出,雙層多孔路面結構通常由薄的多孔上面層與厚的多孔下面層組成,其中鋪設厚度較大的下面層多孔瀝青混合料可采用OGFC-20混合料。該種混合料通常用于排水路面結構層鋪裝,且屬于常見混合料類型,因此不做深入探討。上面層多孔瀝青混合料直接承受車輛荷載,碎石間主要為點接觸,易發生集料剝離、松散甚至坑槽等病害[10-11],從而嚴重影響降噪效果,同時隧道內養護施工難度大,應盡量保證路面耐久性。基于此,筆者對表層小粒徑多孔瀝青混合料開展設計研究,增加6.7mm篩孔進行混合料級配優化,綜合考慮隧道內降噪需求及耐久性要求,將其應用于城市特長隧道工程中。 2、試驗方法 試驗方法主要依據JTG E20-2011《公路工程瀝青及瀝青混合料試驗規程》。為使小粒徑多孔瀝青混合料具有足夠的強度和較高的質量可控度,對級配進行了優化,使粗集料骨架間隙率最小。其中,粗集料骨架間隙率的測試方法見2.1。為評價多孔瀝青混合料抗堵塞性能,用黏土模擬路面粉塵對車轍試件進行侵蝕,測試滲水系數的變化,測試方法見2.2。 2.1粗集料骨架間隙率測試方法 將不同配合比的粗集料裝入圓柱形試桶中,分3次裝填,每次搗實25次后用直尺刮平,平行試驗3次取均值,測得搗實狀態下粗集料的自然堆積密度和毛體積密度后,可根據公式VCA=1-ρ搗實/ρ毛體積計算得到粗集料骨架間隙率[12-14]。 2.2抗堵塞性能測試方法 成型單層300mm×300mm×40mm的OGFC-13多孔瀝青混合料車轍板和雙層300mm×300mm×80mm的PA-10(20mm)+OGFC-20(60mm)復合車轍板開展試驗測試,2種不同結構各制備3個試樣。采用摻砂后的黏土作為堵塞物測試多孔瀝青路面的抗堵塞性能,黏土中細砂摻量分別為51%、64%,其塑性指數分別為7、14。 測試步驟為: 1)準備不同塑性指數的摻砂黏土,干燥后均勻撒在車轍板上。 2)用20kg水以1kg/min的速率進行沖刷。 3)車轍板干燥48h后測試滲水系數。 4)逐次增加黏土撒布量,直至滲水系數小于1500mL/min時停止試驗。 3、小粒徑多孔瀝青混合料級配優化及性能研究 3.1原材料 3.1.1瀝青 多孔瀝青混合料要求瀝青具有良好的粘結性能,因此采用改性瀝青作為膠結料,其技術指標見表2。  3.1.2集料和礦粉 多孔瀝青混合料要求粗集料堅韌粗糙、有棱角,因此采用張家口產的玄武巖粗集料、石灰巖細集料和石灰巖礦粉,集料和礦粉的密度見表3。  3.2級配優化 為滿足道路通行需求,小粒徑多孔瀝青混合料作為路面功能層時需具有良好的強度、穩定性和抗滑性能,因此在粒徑選擇上須進行多方面考慮。根據國內外相關經驗,一般選擇粒徑為5~10mm的玄武巖或輝綠巖碎石作為粗集料,既能滿足強度要求,又能形成多孔結構。多孔降噪瀝青混合料是典型的骨架-空隙結構,對于小粒徑多孔瀝青混合料,必須形成良好的骨架才能獲得足夠穩定的強度,這就需要精細控制粗集料骨架間隙率,形成骨架嵌擠結構,從而達到吸聲降噪性能和路用性能俱佳的設計目的。我國現行粗集料粒徑(2.36~16mm)范圍內相鄰篩孔直徑差值集中在2.39~3.7mm,而細粒式瀝青混合料中作為主要骨架結構的4.75~9.5mm集料篩孔差值達到4.75mm,見表4。  由表4可以看出,4.75~9.5mm粒徑范圍過寬,集料在滿足要求的前提下,可能存在偏粗或偏細現象。集料偏粗會導致集料間接觸點位少,混合料強度不足,容易出現集料剝落病害;集料偏細可能無法形成有效數量的骨架,排水降噪能力不足。因此在4.75mm和9.5mm之間增加6.7mm篩孔,以便進一步控制粒徑分布,滿足路用性能的同時,確保有效數量的骨架形成。6.7mm篩孔將4.75~9.5mm粗集料分為4.75~6.7mm和6.7~9.5mm兩檔,由于多孔瀝青混合料需要具有足夠數量的骨架空隙及抵抗變形能力,因此須控制6.7mm通過率高于4.75mm。粗集料骨架間隙率反映了粗集料間骨架支撐的穩定程度,骨架間隙率越小,穩定度越高。改變4.75mm與6.7mm粗集料間的比例,測試粗集料的骨架間隙率,結果見表5。  4.75~9.5mm檔粗集料骨架間隙率隨著4.75mm與6.7mm篩余集料比例的降低表現出先減小后增大的趨勢,4.75mm與6.7mm篩余集料比例為1∶2時,粗集料骨架間隙率為最小值,骨架嵌擠作用最強,后續試驗以此為依據進行。  3.3不同空隙率小粒徑多孔瀝青混合料的路用性能 考慮路面排水需求與降噪效果,多孔瀝青混合料空隙率一般要求達到18%~25%。該項目位于隧道內,施工難度大,施工對交通影響大,綜合考慮空隙率對降噪和耐久效果的影響,將空隙率設定為15%~20%。參考JTG/T3350-03-2020《排水瀝青路面設計與施工技術規范》中PA-10級配進行級配設計,取空隙率下限級配(見表6),以經驗油石比5.0%為中值,以±0.5%、±1%的油石比范圍確定最佳油石比,并通過調整油石比得到目標空隙率15%、18%和20%。多孔瀝青混合料的性能見表7。  由表7可以看出,表征瀝青混合料高溫性能的動穩定度隨空隙率變化較小,且均高于現行排水路面要求的5000次/mm,表明在最小骨架間隙率條件下,瀝青混合料抗高溫變形能力非常高;但隨空隙率增大,瀝青混合料的凍融劈裂殘留比、低溫彎曲應變與飛散損失均變差。 3.4不同空隙率小粒徑多孔瀝青混合料的吸聲性能 輪胎-路面噪聲的大小與多孔路面材料的吸聲性能息息相關,可通過吸聲系數反映不同頻率下瀝青混合料的吸聲性能,以間接評價瀝青混合料的降噪性能[15]。多孔吸聲材料的吸聲性能與空隙率、厚度、入射聲波的頻率、結構因子、聲音在材料中傳播的速度等有關,該研究采用阻抗管法來測試多孔材料的吸聲系數。 多孔瀝青混合料的吸聲性能與空隙率、集料級配、瀝青含量、路面厚度等有關,測試了不同空隙率(15.4%、18%、20%)以及不同路面厚度(20、40、63.5mm)下的多孔瀝青混合料吸聲系數,采用控制變量方法進行單因素分析,以期得到多孔瀝青混合料材料和設計參數的合理范圍,測試結果見圖1。整體而言,瀝青混合料空隙率增大,吸聲效果顯著提升;當空隙率較小時,增加厚度會提升吸聲效果,但隨著空隙率的增大,厚度的影響效果逐步削減。 瀝青混合料低溫彎曲性能的降低會導致路面開裂,飛散損失增大會導致使用過程中路面集料剝落風險增大,而開裂和集料剝落均會影響路面平整度,嚴重影響降噪效果。綜合考慮初期降噪及長期使用效果,選定表層小粒徑多孔瀝青混合料空隙率為18%。  3.5雙層多孔路面結構抗堵塞性能 多孔瀝青混合料的降噪能力在各類降噪路面中是最優異的,限制其廣泛應用的根源是堵塞問題。輪胎與路面磨損產生的輪胎橡膠粉廢棄物、降水所攜帶的泥土沉積物、行使車輛的泄漏物等均會造成孔隙堵塞,從而使多孔路面結構失去降噪效果。 雙層多孔路面結構相較于單層多孔路面結構而言,由于細粒徑多孔表層所形成的“篩子效應”會抑制外界塵土對路面內部多孔結構的侵蝕[16],路面結構在保持多孔降噪特性的同時,堵塞速度相比單層結構會趨于緩慢。通過測試經歷不同塑性指數的黏土侵蝕及沖刷后的滲水系數來對比分析雙層和單層多孔路面結構的抗堵塞性能,結果見圖2。  由圖2可以看出,塑性指數高的黏土對多孔瀝青混合料的堵塞能力更強,而雙層多孔路面結構在經歷黏土侵蝕后,抗堵塞性能顯著優于單層多孔路面結構,可有效延長多孔路面結構的降噪功能有效時間。北京地區2019年平均降塵量為每月5.8t/k㎡,以圖2中車轍板2000g堵塞物撒布量來計算,約為實際道路使用26年。單層多孔路面結構抗堵塞性能降低約41%~52%,而雙層多孔路面結構抗堵塞性能僅降低約9%~32%,即雙層多孔路面結構的抗堵塞能力遠高于單層多孔路面結構。 4、試驗路的鋪筑及路面性能 2020年12月,雙層多孔路面結構在北京特長隧道廣渠路東延隧道進行了工程應用,路面下層為6cm厚的OGFC-20,上層為2cm厚的PA-10,路面結構見圖3。  4.1瀝青混合料級配及性能 根據室內瀝青混合料設計級配結果,取小粒徑多孔瀝青混合料空隙率為18%,調整各熱料倉比例,合成2種瀝青混合料生產級配,見表8。  根據各類型瀝青混合料設計中最佳油石比5.0開展生產配合比驗證,并測定各類型瀝青混合料的路用性能,測試結果匯總于表9,雙層多孔瀝青混合料各項指標均滿足要求。  4.2瀝青混合料生產及施工 多孔瀝青混合料使用高黏度改性瀝青,對溫度要求較高。該項目上、下兩層瀝青混合料出廠溫度均為180~190℃,下層攤鋪溫度高于160℃,上層攤鋪溫度高于170℃。初壓與復壓采用13t鋼輪壓路機進行,終壓采用26t膠輪壓路機壓實并用13t膠輪壓路機收光。待下層施工24h后進行上層施工,上層施工前撒布改性乳化瀝青黏層油,撒布量為0.3kg/㎡。試驗路的鋪設見圖4。  4.3路面性能 試驗路鋪設完成后對路面性能進行檢驗,測試結果見表10。  由表10可以看出,雙層多孔瀝青路面抗滑性能符合要求,滲水系數為4100mL/min,較JTG/T3350-03-2020《排水瀝青路面設計與施工技術規范》要求的5000mL/min略低,可能是由于級配設計采用了最小骨架間隙率,比目前常規排水路面空隙率略低導致的。 隧道內最高限速80km/h,通車后,在車速60km/h和80km/h情況下,使用聲壓計測試路面的行車噪聲,結果見圖5。 由圖5可以看出,雙層多孔瀝青路面與普通SMA路面相比可以降低噪聲5~7dB,比普通SMA路面行車舒適性有明顯的提升。  5、結論 1)提出對于小粒徑多孔透水、降噪路面控制6.7mm篩孔通過率,并用粗集料骨架間隙率方法確定了6.7mm通過率為52%。 2)綜合考慮多孔瀝青路面的降噪性能與路用性能,多孔瀝青混合料空隙率宜為18%。 3)雙層多孔瀝青路面具備良好的抗堵塞能力,在北京地區使用周期內不會明顯堵塞。 4)雙層多孔路面結構在城市隧道中進行了工程應用,降噪效果明顯。 全文完。首發于《市政技術》2022年6月。作者簡介:沈劍,男,助理工程師,學士,主要從事工程材料現場應用及管理工作。 我們致力于保護作者版權,內容來源均已標明作者,僅作傳播分享知識作用, 無其他任何商業性盈利作用,如有侵權,請聯系我們刪除。 |